L'alliage SiC est un nouveau type de matériau avec une large gamme d'applications. Il est composé de silicium et de carbone. Ces deux éléments combinés donnent au béryllium des super pouvoirs incroyables qui le rendent utile dans de nombreuses industries différentes. Les alliages SiC transforment la technologie. Ci-dessous, nous explorons où vous pouvez l'utiliser, pourquoi il est fort et léger, et pourquoi c'est une bonne option intéressante lorsque les choses se corsent.

Il existe une propriété spéciale de l'alliage SiC qui le distingue de tous les autres. Tout d'abord, il est très solide et résistant, de sorte que très peu de dommages peuvent survenir même si une grande force ou une contrainte est exercée dessus. De plus, il est léger, ce qui en fait un choix parfait pour les applications où la réduction du poids joue un rôle crucial. Ce n'est pas idéal pour, disons, les avions ou les voitures rapides où le poids compte, mais il pèse moins que l'élastomère. Il présente également l'avantage de ne pas s'user facilement. Il est conçu pour repousser la rouille et la corrosion, de sorte que vous profiterez à long terme de ne pas avoir à réparer ou remplacer pendant très longtemps. En conséquence, c'est le choix préféré de nombreux ingénieurs et fabricants.

Alors maintenant, avec une technologie qui semblait irrémédiablement perdue, l'alliage SiC refait son apparition dans le domaine de la technologie. Il a des effets considérables sur les composants électroniques tels que les microprocesseurs. Ces composants sont ainsi moins coûteux et plus fiables, grâce à l'alliage SiC. Plus de personnes peuvent se permettre d'utiliser, et donc de bénéficier de nos technologies — un élément clé pour rendre la technologie accessible à tous. De plus, l'alliage SiC améliore les performances et l'efficacité des appareils électroniques. Une telle efficacité est essentielle dans le monde d'aujourd'hui où nous dépendons beaucoup des machines et des gadgets pour de nombreuses choses.

L'alliage SiC est l'un des plus grands avantages car il est plus résistant et pèse moins que les matériaux traditionnels tels que l'acier ou l'aluminium. Il peut utiliser moins de matériau pour offrir une plus grande résistance, car il est bien plus solide que d'autres matériaux utilisés pour les structures ou les produits. Cela permet non seulement de réduire le poids, mais aussi d'améliorer l'efficacité. Dans les véhicules, par exemple, l'alliage SiC pourrait aider les voitures à consommer moins de carburant tout en maintenant la sécurité et la solidité. L'alliage SiC bénéficie également d'une durée de vie plus longue que de nombreux autres matériaux, ce qui réduit les besoins en entretien à long terme. C'est un développement très positif tant pour les fabricants que pour les consommateurs, car cela diminuera à la fois les coûts et les réparations nécessaires.

L'alliage de SiC est censé être largement utilisé dans l'aéronautique, l'automobile et d'autres domaines. Cela rend, entre autres choses, les avions et les voitures plus légers et plus résistants, ce qui permet un meilleur fonctionnement. Un véhicule plus léger ira plus vite et plus loin avec moins de carburant, ce qui est meilleur pour l'environnement ainsi que pour votre portefeuille. L'alliage de SiC est également très adapté aux températures élevées et aux conditions de service extrêmes de divers types. Cela en fait le matériau idéal pour des applications lourdes comme les moteurs de fusées et les véhicules de course haute puissance. Cela en fait un bon matériau pour de nombreuses applications haute technologie, où ses performances sous pression sont mises à contribution.

L'alliage SiC est un choix judicieux pour les travaux et environnements exigeants. Bien qu'étant un produit de telle qualité, il est également extrêmement robuste et solide, permettant aux tentes de garder leur forme pendant une très longue période sans avoir besoin de les remplacer ou de les réparer fréquemment. C'est l'outil idéal pour être utilisé dans l'industrie lourde, comme les plates-formes pétrolières offshore et les usines de fabrication, grâce à son haut degré de résistance à la corrosion et à l'usure. Ces lieux ont généralement des environnements extrêmes, et les matériaux capables de survivre dans de telles conditions sont nécessaires pour la sécurité ainsi que pour l'efficacité.

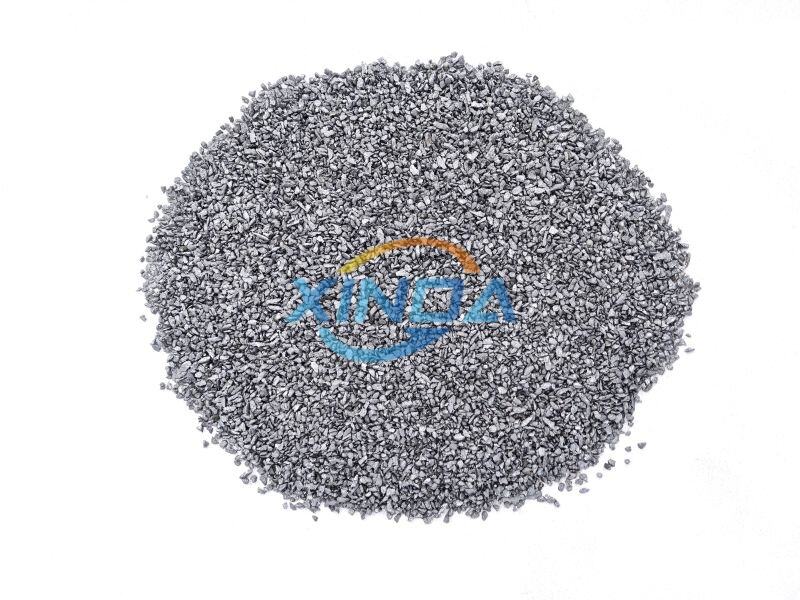

Xinda Industrial est un fabricant professionnel d'alliages ferreux, situé dans une zone clé de production de minerai de fer, nous bénéficions d'un avantage ressource unique. L'entreprise couvre une superficie de 30 000 mètres carrés avec un capital enregistré de 10 millions de RMB. Établie depuis plus de 25 ans, l'entreprise possède 4 fours à arc submergé et quatre raffineries d'alliages de Si C. Avec plus de 10 ans d'expérience à l'exportation, nous avons gagné la confiance de nos clients.

Xinda possède plus de dix ans d'expérience à l'exportation. Notre équipe d'experts est en mesure d'offrir des services professionnels aux clients. Nous proposons toutes sortes de produits sur mesure, tels que des exigences spécifiques, des dimensions particulières, des conditionnements spécifiques, etc. Nous sommes équipés d'une gamme moderne d'équipements de production, ainsi que d'un système logistique sécurisé garantissant une livraison rapide et efficace de l'alliage SiC à destination dans les délais convenus.

Xinda est certifiée ISO 9001, SGS et autres certifications. Nous disposons des équipements les plus récents et les plus complets pour l'analyse chimique et les inspections, ainsi que de méthodes d'analyse standardisées, ce qui garantit la production d'un alliage SiC de qualité supérieure. Contrôle strict des matières premières : inspection avant la production, pendant la fabrication ainsi qu'une inspection aléatoire finale. Nous acceptons les inspections tierces parties (SGS, BV, AHK).

Xinda est un fabricant spécialisé principalement dans les produits de la série d’alliages silicium-carbone, tels que le ferrosilicium et le silicium-calcium, le ferro-silico-magnésium, le ferrochrome, le silicium à haut taux de carbone, les scories de silicium, etc. Notre entrepôt est généralement approvisionné en stocks d’environ 5 000 tonnes. Nous entretenons des partenariats à long terme avec de nombreux aciéries et distributeurs, tant au niveau local qu’à l’étranger. Notre rayon d’action mondial couvre plus de 20 pays, notamment l’Europe, le Japon, la Corée du Sud, l’Inde et la Russie.