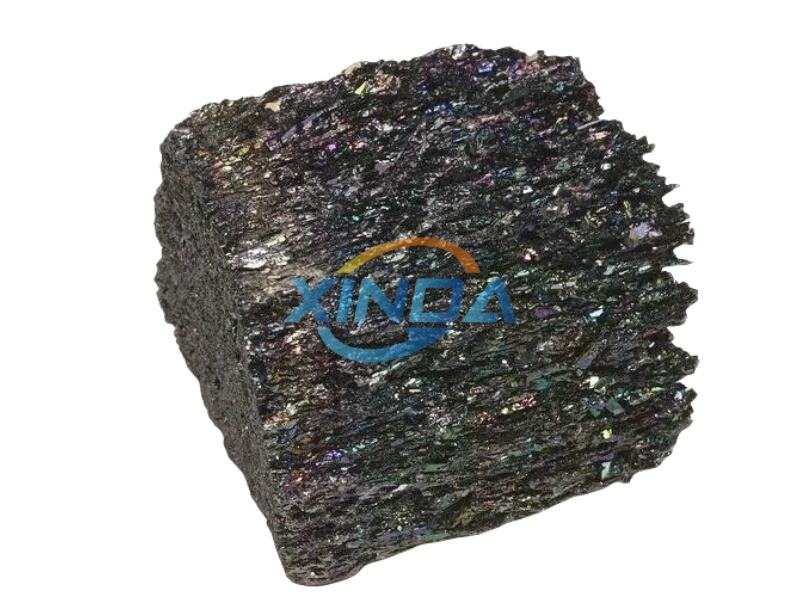

Silicon carbide: Silicon Carbide adalah material yang sangat keras dan kuat yang dapat digunakan di berbagai sektor industri. Material ini dikenal karena kekuatannya dan ketahanannya. Silicon carbide (seperti keramik lainnya) sebenarnya adalah „komposit“, atau tidak sepenuhnya satu fase. Produk umumnya adalah silicon carbide sinter, yang setelah melalui proses suhu tinggi yang disebut „sintering“, memperoleh kekuatan yang lebih tinggi dibandingkan SiC yang dihasilkan pada tahap pengolahan sebelumnya. Dalam artikel ini, kita akan membahas apa yang membuat silicon carbide sinter begitu istimewa dan bagaimana cara pembuatannya serta aplikasi penggunaannya dibandingkan dengan bahan lainnya. Di sini, kita akan membahas secara lebih rinci tentang Manfaat Sifat Proses Pembuatan Aplikasi untuk memberi Anda wawasan yang lebih baik mengapa hal itu sangat penting.

Karena sinter silikon karbida memiliki banyak sifat hebat yang membuatnya menjadi bahan yang berguna di berbagai bidang. Menjaga kekuatan bahkan pada suhu tinggi. Hal ini membuatnya cocok digunakan di lingkungan yang dapat membuat bahan lain meleleh atau rusak. Selain itu, silikon karbida yang disinter tidak mudah aus, memberikannya ketahanan operasional yang luar biasa bahkan dalam kondisi ganas. Mereka tidak korosif dan tidak akan berkarat, sehingga menjadikannya bahan ideal untuk digunakan di tempat di mana kelembapan menjadi masalah.

Ini juga dapat menghantarkan panas dengan sangat baik. Hal ini memungkinkan karbida silikon sintetis menjadi sangat berharga pada tingkat molekuler dalam perangkat yang memerlukan manajemen panas yang fleksibel, seperti yang digunakan dalam elektronik. Selain itu, titik lebur karbida silikon sintetis sangat tinggi sehingga tidak dapat dihindari. Fitur-fitur luar biasa lainnya telah membuatnya menjadi pilihan ideal untuk berbagai aplikasi di berbagai industri seperti penerbangan, elektronik, pertahanan, dll.

Sintering (kata sinter berasal dari kata kerja Jerman "sintern") sebenarnya adalah jenis proses khusus di mana Anda memanaskan material hingga mulai meleleh dan menempel bersama. Ini yang membuat silicon carbide yang disinter menjadi lebih kuat secara tidak biasa dibandingkan dengan silicon carbide biasa. Partikel-partikel ini mengikat bersama dengan lebih longgar tetapi sangat dekat ketika material dipanaskan selama proses sintering. Proses pengikatan ini menghasilkan produk akhir yang lebih padat, sehingga ada lebih sedikit celah atau lubang dalam material. Hal ini membuatnya kurang rentan terhadap retak atau patah, bahkan ketika dikenakan tekanan tinggi. Salah satu langkah paling penting untuk meningkatkan kualitas dan stabilitas silicon carbide adalah sintering.

Silikon karbida sinter juga merupakan bahan yang berharga dengan banyak langkah produksi khusus yang terlibat dalam pembuatannya. Langkah pertama adalah menggunakan bubuk silikon karbida yang dicampur dengan perekat khusus yang menjaga semuanya tetap bersatu. Kemudian campuran ini dikeringkan untuk membentuk bentuk yang diinginkan dengan perangkat ramah yang disebut press. Ini ditekan ke atas Mrs dengan banyak tenaga. Tekanan ini diperlukan karena akan membuat hasil akhir lebih kuat dan lebih intens.

Aplikasi vital lain dari silikon karbida sinter adalah pada perangkat elektronik. Bahan ini juga digunakan sebagai heat sink dalam berbagai elektronik karena konduktivitas termalnya yang tinggi. Komponen elektronik menjadi panas dan untuk menjaga agar mereka tetap berfungsi, heat sink diperlukan. Selain itu, ini adalah bahan umum yang digunakan dalam elektronik berdaya tinggi karena kemampuannya untuk mempertahankan performa pada suhu sangat panas tanpa mudah rusak atau mengalami keretakan mekanis.

Dalam perbandingan karbida silikon sinter dengan bahan lainnya, terutama di bidang performa suhu tinggi, karbida silikon menunjukkan berbagai keunggulan dibandingkan bahan tersebut. Sebagai contoh, bahan ini lebih kuat dan tangguh dibanding keramik seperti alumina atau zirkonia. Hal ini berarti bahwa karbida silikon dapat menahan beban dan bobot yang lebih besar tanpa retak. Selain itu, karbida silikon sinter memiliki kapasitas termal yang lebih tinggi dibandingkan bahan keras lainnya. Oleh karena itu, bahan ini biasanya dipilih untuk aplikasi yang melibatkan suhu tinggi dan tekanan mekanis.

Xinda Industrial adalah produsen profesional ferro alloy, yang berlokasi di wilayah penghasil bijih besi utama dan memproduksi silicon carbide ter-sinter, serta memanfaatkan keunggulan sumber daya unik. Perusahaan kami memiliki luas total lahan 30.000 meter persegi dengan modal dasar sebesar 10 juta RMB. Didirikan lebih dari 25 tahun lalu, perusahaan ini memiliki empat tungku busur terendam (submerged-arc furnace) dan empat unit tungku pemurnian (refinement furnace). Selama sepuluh tahun terakhir dalam kegiatan ekspor, kami telah memperoleh kepercayaan pelanggan kami.

Xinda memiliki lebih dari 10 tahun keahlian dalam silikon karbida sinter yang mengekspor menawarkan layanan ahli untuk pelanggan kami. Menyediakan segala jenis produk custom-made untuk memenuhi persyaratan tertentu, seperti ukuran, kemasan, dan lainnya. Dengan peralatan produksi terbaru, sistem logistik yang aman memastikan pengiriman yang efisien dan cepat ke tujuan yang diinginkan.

Xinda adalah produsen yang berfokus utama pada produk-produk seri silicon, seperti ferrosilicon, kalsium silikon, ferrosilicon magnesium, ferro chrome, silicon karbon tinggi, terak silicon (silicon slag), dan lain-lain. Stok di gudang biasanya mencapai sekitar lima ribu ton. Kami memiliki kerja sama jangka panjang dalam pasokan silicon carbide ter-sinter dengan berbagai pabrik baja dan distributor, baik di dalam negeri maupun di luar negeri. Jangkauan global kami mencakup lebih dari 20 negara, termasuk Eropa, Jepang, Korea Selatan, India, dan Rusia.

Xinda bersertifikat ISO9001, SGS, dan sertifikasi lainnya. Memiliki peralatan analisis kimia dan pemeriksaan terkini serta paling lengkap, serta metode analisis standar yang menjamin produksi produk silikon karbida sinter dengan kualitas terbaik. Pemeriksaan dan pengendalian bahan baku yang ketat. Dilakukan pemeriksaan sebelum produksi, selama proses manufaktur, serta pemeriksaan acak akhir. Kami mendukung pemeriksaan pihak ketiga oleh SGS, BV, dan AHK.