Siliconcarbide: Silicon Carbide is een zeer hard en sterk materiaal dat kan worden gebruikt in verschillende industriële sectoren. Het wordt erkend om zijn sterkte en duurzaamheid. Siliconcarbide (zoals elk ander keramisch materiaal) is eigenlijk een „compositie“, of niet volledig enkelvoudig van fase. Een algemeen product is gesinterde siliconcarbide, dat na onderwerp te zijn aan het hoge temperatuurproces genaamd „sinteren“, zelfs meer sterkte krijgt dan SiC die voortkomt uit eerdere verwerkingsstages. In dit artikel zullen we bespreken wat er zo bijzonder is aan gesinterde siliconcarbide en hoe het wordt bereid, evenals de toepassingen in vergelijking met andere materialen. Hier zullen we veel dieper ingaan op zijn Voordelen Eigenschappen Productieproces Toepassingen Om U Betere Inzichten Te Geven In Waarom Het Zo Belangrijk Is.

Door deze eigenschappen heeft sint-siliciumcarbide veel voordelen, waardoor het een bruikbaar materiaal is in vele gebieden. Het blijft sterk zelfs bij hoge temperaturen. Dit maakt het toepasbaar in omgevingen waar andere materialen kunnen smelten of afbrokkelen. Bovendien slijt sint-siliciumcarbide niet snel, wat het uitstekende operationele levensduur biedt, zelfs onder slechte omstandigheden. Ze zijn niet corrosief en ruggen niet, waardoor ze een ideaal materiaal zijn voor situaties waar vocht een probleem is.

Het kan ook zeer goed warmte vervoeren. Dit maakt sinterde siliconcarbide zeer waardevol op moleculair niveau in apparaten die flexibele warmtebeheersing vereisen, zoals gebruikt in elektronica. Bovendien is het smeltpunt van sinterde siliconcarbide zeer hoog en daardoor kunnen ze niet worden overgeslagen. Deze en vele andere verbazingwekkende eigenschappen hebben ervoor gezorgd dat het een ideale keuze is voor een breed scala aan toepassingen in verschillende industrieën zoals luchtvaart, elektronica, verdediging enz.

Sinteren (het woord sinter komt van het Duitse werkwoord "sintern") is eigenlijk een soort bijzonder proces waarbij je je materiaal verhitt tot het begint te smelten en aan elkaar vast te lopen. Dit maakt gesinterde siliconcarbide ongewoon sterk in vergelijking met gewone oude siliconcarbide. Deze deeltjes binden minder strak samen, maar ze komen erg dicht bij elkaar als het materiaal wordt verhit tijdens het sinteren. Het verbindingsproces resulteert in een dichtere eindproduct, dus er zijn minder gaten of leemtes in het materiaal. Dit maakt het minder vatbaar voor barsten of breken, zelfs wanneer het onder hoge druk staat. Een van de belangrijkste stappen om de kwaliteit en stabiliteit van een siliconcarbide te verbeteren is sinteren.

Gedrukte silicon carbide is ook een waardevol materiaal met veel specifieke productiestappen. De eerste is het gebruik van silicon carbide poeder gemengd met een speciale binder die de hele zaak bij elkaar houdt. Vervolgens wordt deze mengeling gedroogd om de vereiste vorm te formeren met een apparaat dat pers heet. Dit wordt met veel kracht op de Mrs gedrukt. Deze druk is noodzakelijk omdat dit het eindresultaat steviger en intenser maakt.

Een andere belangrijke toepassing van gedrukte silicon carbide is in elektronische apparaten. Het wordt ook gebruikt als koeler in verschillende elektronica door zijn hoge thermische conductiviteit. Elektronische componenten worden warm en om ze functioneel te houden zijn koelers noodzakelijk. Bovendien is het een veelgebruikt materiaal in hoogvermogenselektronica door zijn vermogen om prestaties te behouden bij zeer hoge temperaturen zonder snel af te brokkelen of mechanisch te breken.

Bij een vergelijking van gebrande siliconcarbide met andere materialen, en vooral in het gebied van hoogtemperatuurprestaties, toont het een reeks voordelen ten opzichte van deze. Bijvoorbeeld, het is sterker en taaiër dan keramieken zoals alumina of zirkonia. Dit betekent dus dat het meer belastingen en gewichten kan verdragen zonder te breken. Bovendien heeft gebrande siliconcarbide een hogere thermische capaciteit dan harde materialen. Om deze reden wordt het meestal geselecteerd voor toepassingen die hoge temperaturen en mechanische spanningen bevatten.

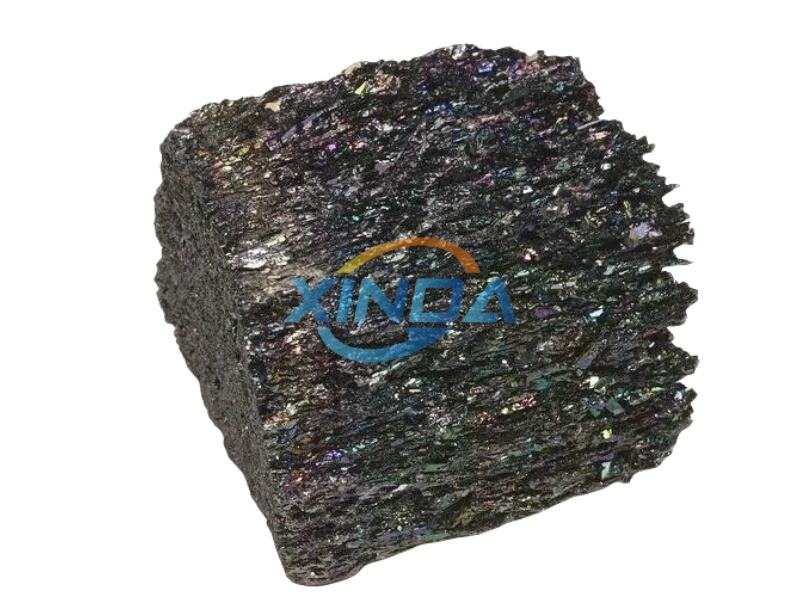

Xinda Industrial is een professionele fabrikant van ferrolegeringen, gevestigd in een belangrijk ijzerertsproductiegebied voor gesinterd siliciumcarbide, en profiteert van een uniek voordelen op het gebied van grondstoffen. Ons bedrijf beslaat een totaal oppervlak van 30.000 vierkante meter en heeft een geplaatst kapitaal van 10 miljoen RMB. Het bedrijf is meer dan 25 jaar geleden opgericht en beschikt over vier ondergedompelde-boogovens en vier sets raffinageovens. Gedurende de afgelopen tien jaar hebben we bij het exporteren het vertrouwen van onze klanten gewonnen.

Xinda heeft meer dan 10 jaar ervaring in gesinterd siliciumcarbide en biedt deskundige service aan onze klanten. Wij leveren alle soorten op maat gemaakte producten om aan specifieke eisen te voldoen, zoals afmetingen, verpakking, en meer. Dankzij onze modernste productieapparatuur en ons betrouwbare logistieke systeem garanderen wij efficiënte en snelle levering naar de gewenste bestemming.

Xinda is een fabrikant die zich voornamelijk richt op siliciumseriesproducten, zoals ferrosilicium, calciumsilicium, ferrosiliciummagnesium, ferrochroom, hoogkoolstofsilicium en siliciumslak, enz. De voorraad in het magazijn bedraagt meestal ongeveer vijfduizend ton. We hebben langdurige samenwerkingen met diverse staalfabrieken en distributeurs, zowel binnen China als internationaal. Onze wereldwijde aanwezigheid omvat meer dan 20 landen, waaronder Europa, Japan, Zuid-Korea, India en Rusland.

Xinda is gecertificeerd door ISO9001, SGS en andere certificeringsinstanties. Beschikt over de nieuwste en meest complete apparatuur voor chemische analyse en inspectie, evenals gestandaardiseerde analysemethode, wat een gegarandeerde productie van hoogwaardige gesinterde siliciumcarbideproducten waarborgt. Strikte inspectie en controle van grondstoffen. Uitvoering van inspecties vóór de productie, tijdens de fabricage en tenslotte een eindinspectie op basis van steekproeven. Wij ondersteunen derdepartij-inspecties door SGS, BV en AHK.