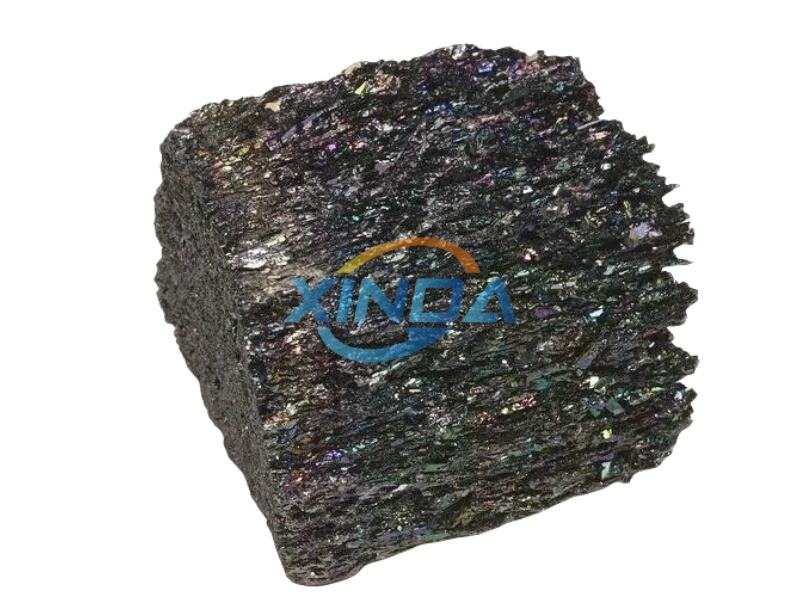

Карбид кремния: Карбид кремния — это очень твердый и прочный материал, который может использоваться в различных промышленных секторах. Он известен своей прочностью и долговечностью. Карбид кремния (как и любая другая керамика) на самом деле является „композитом“, или не полностью однородным по фазам. Распространенным продуктом является спекаемый карбид кремния, который после подвергания высокотемпературному процессу, называемому „спеканием“, приобретает еще большую прочность, чем карбид кремния, полученный на предыдущих этапах обработки. В этой статье мы рассмотрим, что делает спекаемый карбид кремния таким особенным, как он готовится, а также его области применения в сравнении с другими материалами. Здесь мы более подробно остановимся на его Преимуществах Свойствах Процессе Изготовления Области Применения, чтобы дать вам лучшее понимание того, почему он так важен.

Из-за этого спекшийся карбид кремния обладает множеством отличных свойств, что делает его полезным материалом во многих областях. Сохраняет прочность даже при высоких температурах. Это позволяет использовать его в условиях, где другие типы материалов могут плавиться или разрушаться. Кроме того, спекшийся карбид кремния не изнашивается легко, обеспечивая выдающуюся долговечность даже при неблагоприятных условиях. Они не подвержены коррозии и не ржавеют, что делает их идеальным материалом для использования там, где влажность является проблемой.

Он также отлично проводит тепло. Это позволяет спеченому карбиду кремния быть очень ценным на молекулярном уровне в устройствах, требующих гибкого управления теплом, таких как те, что используются в электронике. Кроме того, температура плавления спеченого карбида кремния очень высока, и поэтому её нельзя игнорировать. Эти и многие другие удивительные свойства сделали его идеальным выбором для широкого спектра применений в различных отраслях, таких как авиакосмическая промышленность, электроника, оборона и т.д.

Спекание (слово спекание происходит от немецкого глагола "sintern") на самом деле является особым процессом, при котором материал нагревается до тех пор, пока он не начинает плавиться и склеиваться. Именно это делает спеченый карбид кремния необычайно прочным по сравнению с обычным карбидом кремния. Эти частицы связываются менее плотно, но очень близко друг к другу, когда материал нагревается во время спекания. Процесс связывания приводит к более плотному конечному продукту, поэтому в материале меньше щелей или дыр. Это делает его менее уязвимым к трещинам или разрушению, даже под воздействием высокого давления. Одним из важнейших этапов для повышения качества и стабильности карбида кремния является спекание.

Обожженный карбид кремния также является ценным материалом, в производстве которого задействовано множество специфических этапов. Первым этапом является использование порошка карбида кремния, смешанного с особым связующим веществом, которое держит все вместе. Затем эта смесь высушивается для формирования необходимой формы с помощью пресса — устройства, которое создает большое давление. Это давление необходимо, так как оно делает конечный результат более прочным и интенсивным.

Другое важное применение обожженного карбида кремния — это электронные устройства. Он также используется как радиатор в различных электронных компонентах благодаря своей высокой теплопроводности. Электронные компоненты нагреваются, и для их нормальной работы необходимы радиаторы. Кроме того, это распространенный материал, используемый в высокоэнергетической электронике, поскольку он сохраняет свою эффективность при очень высоких температурах и не разрушается механически.

При сравнении спеченного карбида кремния с другими материалами, особенно в области высокотемпературной прочности, он демонстрирует множество преимуществ перед ними. Например, он прочнее и устойчивее к повреждениям, чем керамические материалы, такие как оксид алюминия или цирконий. Это означает, что он может выдерживать большие нагрузки и вес без трещин. Кроме того, спеченный карбид кремния обладает большей тепловой емкостью, чем твердые материалы. По этой причине его обычно выбирают для применения в условиях высоких температур и механических нагрузок.

Xinda Industrial — профессиональный производитель ферросплавов, расположенный в ключевом регионе добычи железной руды; специализируется на спечённом карбиде кремния и обладает уникальными преимуществами за счёт местных природных ресурсов. Общая площадь предприятия составляет 30 000 кв. м, уставный капитал — 10 млн юаней. Компания основана более 25 лет назад, располагает четырьмя печами дуговой печи с погружённой дугой и четырьмя установками рафинировочных печей. За последние десять лет экспорта мы завоевали доверие наших клиентов.

Xinda имеет более чем 10-летний опыт экспорта спеченного карбида кремния, предлагает экспертные услуги нашим клиентам. Предлагаем все виды продукции по индивидуальному заказу для удовлетворения конкретных требований, таких как размеры, упаковка и другие. Благодаря современному оборудованию для производства и надежной логистической системе, мы гарантируем эффективную и своевременную доставку до нужного места назначения.

Xinda — производитель, специализирующийся в основном на кремниевых сплавах: ферросилиций-кальций, ферросилиций-магний, феррохром, кремний высокого содержания углерода, шлак кремния и др. Обычный объём складских запасов составляет около пяти тысяч тонн. У нас имеются долгосрочные партнёрские отношения с различными металлургическими заводами и дистрибьюторами как внутри Китая, так и за рубежом. География присутствия охватывает более 20 стран, включая страны Европы, Японию, Республику Корея, Индию и Россию.

Компания Xinda сертифицирована по стандартам ISO 9001, SGS и другим стандартам. Имеет самое современное и полное оборудование для химического анализа и контроля, а также стандартизированные методы анализа, что гарантирует производство высококачественного спечённого карбида кремния. Строгий контроль и проверка исходных материалов. Проводится проверка перед началом производства, в ходе изготовления, а также финальная выборочная проверка. Мы поддерживаем проведение независимых проверок третьими сторонами: SGS, BV, AHK.