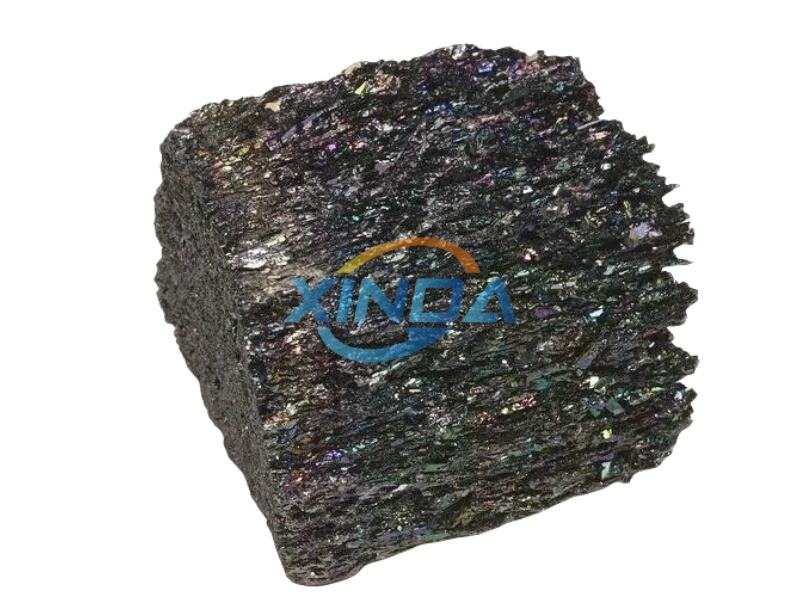

เราผลิตแคลเซียมซิลิกอนในโรงงานของเรา — ซึ่งเป็นวัสดุที่ไม่เหมือนใคร วัตถุดิบหลักใช้สำหรับการทำเหล็ก ซึ่งสามารถพบได้ในสิ่งต่าง ๆ เช่น รถยนต์ อาคาร และสะพาน เป็นกระบวนการหลายขั้นตอนที่ต้องอาศัยช่างเทคนิคที่ชำนาญและเครื่องจักรที่สามารถทำงานซับซ้อนได้อย่างยืดหยุ่น การดำเนินการแต่ละขั้นตอนมีบทบาทสำคัญในการมอบสินค้าที่ยอดเยี่ยมให้กับลูกค้าของเรา

ในตอนเริ่มต้น เราแยกวัตถุดิบต่างๆ ที่จำเป็นสำหรับการผลิตแคลเซียมซิลิกอน วัตถุดิบเหล่านี้รวมถึงทราย ถ่าน และโลหะซิลิกอน เราพิจารณาแต่ละส่วนผสมอย่างละเอียดและดูว่าพวกมันสมดุลกันอย่างไร จากนั้นผสมทุกอย่างเข้าด้วยกันด้วยความระมัดระวังอย่างมาก เพื่อให้ได้ผลลัพธ์ที่สมบูรณ์แบบ เราใช้เครื่องจักรที่ซับซ้อนมากบาง台 เราต้องการสมดุลที่แม่นยำของแต่ละส่วนผสม หากต้องการสร้างแคลเซียมซิลิกอน

หลังจากนั้น เราใส่สารผสมที่ได้สร้างขึ้นลงในเตาไฟฟ้าขนาดใหญ่ เตาจะทำความร้อนขึ้นถึงมากกว่า 2000 องศาเซลเซียส! นั่นร้อนมากเลย! การทำปฏิกิริยาเคมีเกิดขึ้นภายในเตาเพราะความร้อน การแตกตัวนี้จะแยกซิลิคอนและแคลเซียมออกจากวัสดุอื่นๆ ก่อนที่จะรวมกันเป็นแคลเซียมซิลิคอนในที่สุด กระบวนการทั้งหมดใช้เวลาไม่กี่ชั่วโมง และเราจะตรวจสอบให้แน่ใจว่าทุกอย่างดำเนินไปอย่างราบรื่น เราต้องระมัดระวังมากในช่วงเวลานี้เพื่อให้การตอบสนองเกิดขึ้นตามแผน

ปล่อยให้เย็นลงอย่างช้าๆ จากนั้นจึงแบ่งเป็นขนาดต่างๆ เราทำเช่นนี้ขึ้นอยู่กับความต้องการของลูกค้า เนื่องจากงานแต่ละประเภทต้องการขนาดของแคลเซียมซิลิคอนที่แตกต่างกัน เมื่อเราได้ขนาดที่เหมาะสมแล้ว ก็ถึงขั้นตอนของการบรรจุลงในถุงเพื่อให้ผลิตภัณฑ์ปลอดภัยและสะอาด เราทำการแพ็กและเตรียมส่งมอบให้กับลูกค้า

แคลเซียมซิลิกอนมีการใช้งานที่ดีในกระบวนการผลิตเหล็ก มันช่วยกำจัดสิ่งที่ไม่พึงประสงค์ ซึ่งเรียกว่าสารปนเปื้อน และเมื่อทำเช่นนั้นจะทำให้คุณภาพของเหล็กดีขึ้นมาก นอกจากนี้ยังมีความสำคัญอย่างมากในการปรับปรุงคุณภาพของเหล็กโดยรวม บริษัทเหล็กยังใช้แคลเซียมซิลิกอนเพื่อช่วยกำจัดสารปนเปื้อนจากเหล็กในระหว่างกระบวนการผลิต เพื่อป้องกันปัญหาระยะยาวที่อาจเกิดขึ้น ความหมายของเรื่องนี้คือ บริษัทต่างๆ สามารถพึ่งพาเราได้สำหรับความต้องการในการผลิต... ผลิตภัณฑ์ปลายทางที่มีคุณภาพสูง

โรงงานของเราภูมิใจที่จะบอกว่าเราไม่พึ่งพาเตาแก๊สหรือถ่านหิน เพราะทุกอย่างที่นี่เป็นระบบไฟฟ้า เมื่อมีการนำระบบดังกล่าวมาใช้ การปนเปื้อนก็ลดลงและบรรเทาผลกระทบต่อเรา พร้อมทั้งลดรอยเท้าคาร์บอนที่ไม่พึงประสงค์ของเรา อีกทั้งแม้ว่าเราจะไม่ทิ้งของเสีย เช่น ฝุ่นละอองและโคลน แต่เรากลับนำมาประมวลผลเพื่อนำกลับมาใช้ใหม่เป็นผลิตภัณฑ์ที่มีประโยชน์

โรงงานของเราได้ส่งออกสารประกอบไบนารีในปริมาณมากอย่างรวดเร็วและราคาไม่แพง โดยมีแคลเซียมซิลิกอนเป็นองค์ประกอบ เราผลิตปีละหลายพันตัน! นี่คือปริมาณสินค้าที่มหาศาล และเราเสมอหาวิธีที่ดีกว่าในการร่วมมือกับทีม Slack เพื่อสร้างสินค้าเพิ่มเติมที่ตอบสนองความต้องการของลูกค้าของเรา

Xinda Industrial เป็นผู้ผลิตอัลลอยด์เฟอร์โรระดับมืออาชีพ ตั้งอยู่ในเขตการผลิตแร่เหล็กสำคัญ ทำให้บริษัทได้รับประโยชน์จากข้อได้เปรียบด้านทรัพยากรที่ไม่เหมือนใคร โรงงานผลิตแคลเซียมซิลิคอนของบริษัทมีพื้นที่ 30,000 ตารางเมตร และมีทุนจดทะเบียน 10 ล้านหยวน บริษัทก่อตั้งมาแล้วกว่า 25 ปี มีเตาอาร์คแบบจมใต้น้ำ 4 เตา และเตาถลุงเพิ่มคุณภาพ 4 เตา มีประสบการณ์ส่งออกมากว่า 10 ปี และได้รับความไว้วางใจจากลูกค้า

Xinda มีประสบการณ์ส่งออกมากว่า 10 ปี และให้บริการระดับมืออาชีพแก่ลูกค้า สามารถจัดหาผลิตภัณฑ์ที่ผลิตตามสั่งเพื่อตอบสนองความต้องการเฉพาะ เช่น ขนาด บรรจุภัณฑ์ และอื่นๆ อีกมากมาย โรงงานมีอุปกรณ์การผลิตสมัยใหม่ครบครันที่สุด รวมทั้งระบบโลจิสติกส์ที่ปลอดภัย ซึ่งจะรับประกันการจัดส่งที่ราบรื่นและรวดเร็วไปยังโรงงานแคลเซียมซิลิคอนปลายทางภายในระยะเวลาที่กำหนด

ซินต้า เป็นผู้ผลิตที่มุ่งเน้นผลิตภัณฑ์ในกลุ่มซิลิคอนเป็นหลัก รวมถึงเฟอร์โรซิลิคอน แคลเซียมซิลิคอน เฟอร์โรซิลิคอนแมกนีเซียม ซิลิคอนคาร์บอนสูง และซิลิคอนสแล็ก เป็นต้น คลังสินค้ามีสต็อกสินค้าคงคลังประมาณ 5,000 ตันโดยทั่วไป โรงงานแคลเซียมซิลิคอนของซินต้า มีความสัมพันธ์อันยาวนานกับโรงหลอมเหล็กและตัวแทนจำหน่ายทั้งในประเทศและต่างประเทศ ครอบคลุมกว่า 20 ประเทศและภูมิภาคทั่วโลก ได้แก่ ยุโรป ญี่ปุ่น เกาหลีใต้ อินเดีย และรัสเซีย

ซินต้าได้รับการรับรองมาตรฐาน ISO 9001 และ SGS รวมถึงใบรับรองอื่นๆ ที่เกี่ยวข้อง มีอุปกรณ์วิเคราะห์ทางเคมีล่าสุดและครบถ้วนที่สุด พร้อมวิธีการวิเคราะห์ที่ผ่านการทดสอบแล้ว ซึ่งให้การรับประกันอย่างชัดเจนสำหรับการผลิตสินค้าคุณภาพสูงสุด การควบคุมการตรวจสอบวัตถุดิบที่เข้ามาอย่างเข้มงวด ดำเนินการตรวจสอบก่อนการผลิต ระหว่างการผลิต และการตรวจสอบสุดท้ายที่โรงงานแคลเซียมซิลิคอน เราสนับสนุนการตรวจสอบโดยบุคคลที่สาม เช่น SGS, BV และ AHK